사례 연구: Collins Aerospace, 전자기계 시스템 테스트 시간 단축

- 과제

- UTAS가 개발하려던 전자기계 시스템용 "cradle to grave (요람에서 무덤)" 테스트 아키텍처는 신규 및 기존 프로그램의 전체 제품 개발주기에서 다양한 항공 우주 컨트롤러 및 부품 테스트에 사용 가능하도록 충분한 유연성을 확보해야 했습니다.

- 솔루션

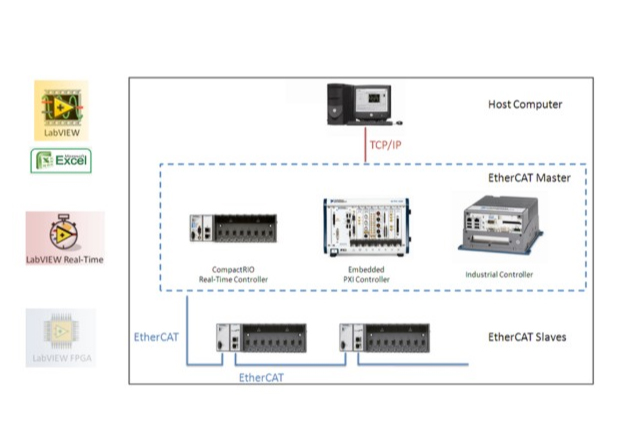

- NI PXI 및 CompactRIO 하드웨어 플랫폼과 LabVIEW 소프트웨어를 활용한 표준화를 진행하여, 쉽게 설정, 맞춤화 및 유지 관리가 가능한 모듈형 테스트 아키텍처를 제공했습니다. 소프트웨어 부문에서는 NI Alliance 파트너인 Wineman Technology와 협력하였고, 계측 및 작동 부문에서는 Sierra Peaks와 협력했습니다.

-

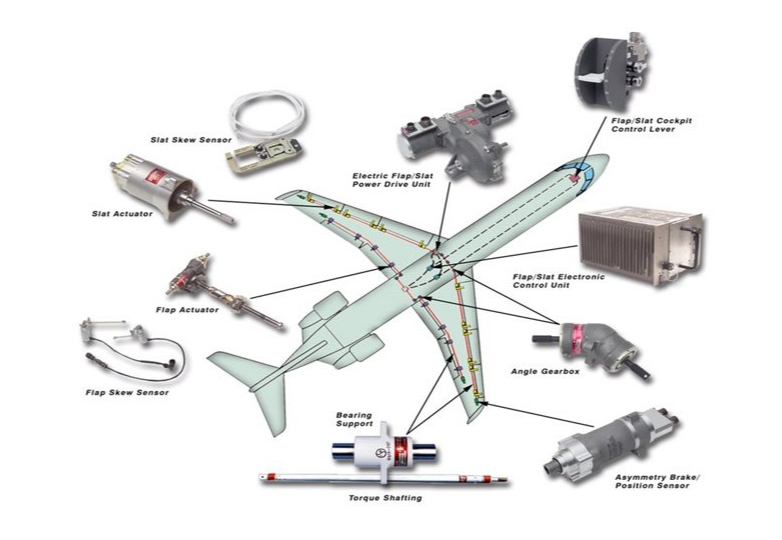

UTAS는 약 42,000명의 직원을 보유한 연간 매출액 규모가 140억 달러 달하는 기업으로, 선진 기술력을 갖춘 세계 최대 항공우주 및 국방 제품의 공급업체 중 하나입니다. 액츄에이션 시스템 사업부는 사업용, 상업용 및 군용 항공기 용 하이 리프트 액츄에이션 시스템을 설계 및 제조합니다.액츄에이션 시스템 사업부는 사업용, 상업용 및 군용 항공기 용 하이 리프트 액츄에이션 시스템을 설계 및 제조합니다.

항공 우주 테스트 요구 사항

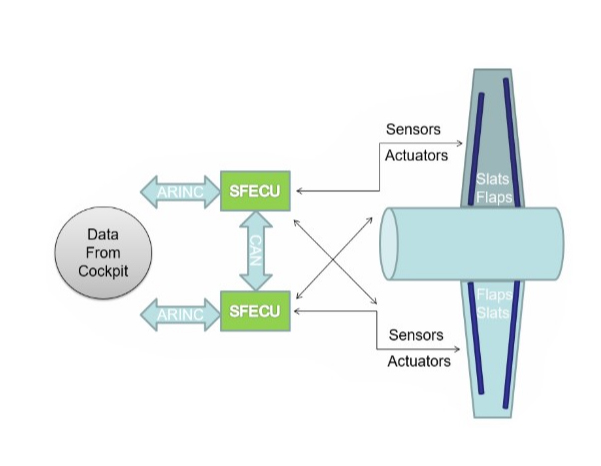

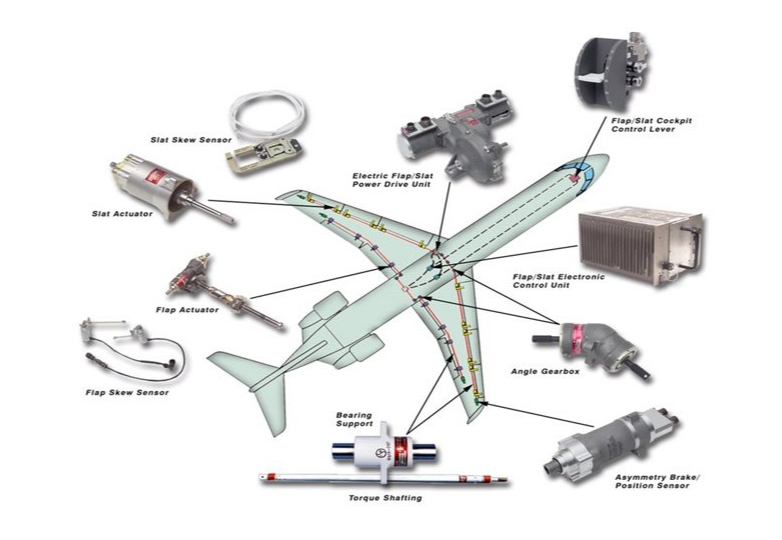

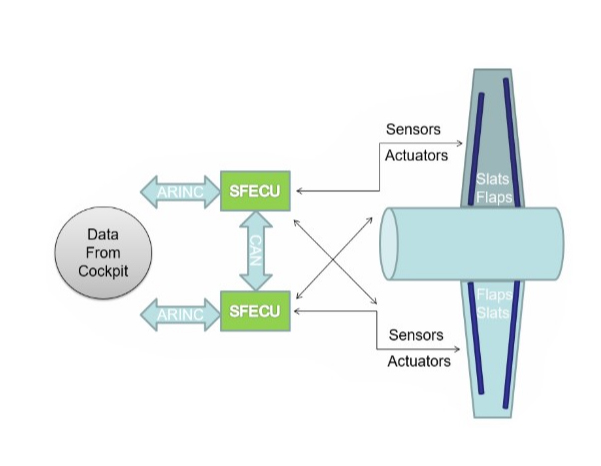

UTAS와 같은 항공우주 회사는 비즈니스 제트기, 상업용 항공기 및 군용기에 이르는 다양한 OEM 운송기 프로그램에 사용할 수 있도록 특정 부품의 다양한 설정 및 변형을 테스트해야 합니다. UTAS는 항공기 비행 시스템에 사용되는 많은 부품을 설계합니다. 액츄에이션 그룹은 칵핏 제어 명령을 모든 선행 및 후행 제어 표면 (플랩, 슬레이트)의 움직임으로 변환하는 시스템을 설계합니다. 이 시스템은 슬랫 및 플랩 전자제어 유닛 (SFECU), 중앙 전력 구동 장치 (PDU) 및 토크 튜브 및 기어 박스와 같은 관련 동력 전달 요소로 구성됩니다. 이러한 모든 시스템 구성 요소는 시스템 및 항공기 수준에서 개별적으로 또는 조합하여 테스트해야 합니다.

그림 1. UTAS 하이리프트(High Lift) 액츄에이션 시스템

-

전통적인 테스트 접근 방식의 문제점

구성 요소별 설계 및 테스트 방법이 비교적 유사합니다. 그러나 액츄에이션 그룹은 개발, 자격 인증, 생산 및 수리를 포함한 다양한 유형의 LRU 테스트를 위해 다수의 테스트 스탠드를 운영하고 있습니다. 또한 재구성에 많은 시간과 비용이 소요되는 대형 테스트 시스템(내부용 및 고객용)에서 유압 부하로 작업하고 있었습니다. 제품 개발 주기 전반에 걸쳐 다양한 테스트를 실행하기 위한 아키텍처와 절차를 다시 만드는데 시간을 소모하고 있었습니다.

예를 들어, 기존 스탠드는 기계적 LRU 테스트를 위한 유압 부하를 사용했습니다. 테스트 전반에 걸쳐 비슷한 재작업 반복되는 것을 확인하였습니다. 실제로 테스트 시스템을 재구성할 때마다 유압 시스템의 배관을 다시 연결하고 배선 작업도 다시 해야 했습니다. 전자식 테스트의 경우에도 실제 비행 하드웨어용 테스트 스탠드 필요했기 때문에, 테스트 솔루션은 경직되고 유연하지 못했습니다. 자동화된 테스트는 미미했으며, 여러 구성에 대한 지원도 제한적이었습니다. "전통적인 테스트 접근법"은 많은 비용과 시간을 필요로 했습니다. 빡빡한 일정과 한정된 자원 문제로, 날로 증가하는 요구 사항을 충족하기 위해 기존 세분화된 아키텍처에 적응할 여력도 부족했습니다. 또한 UTAS는 향후 프로그램을 수주할 수 있도록 비용을 절감하고 시간을 단축하는데 필요한 경쟁력을 확보해야 했습니다. 이러한 배경에서 새로운 테스트 아키텍처를 개발하기 위해 추진되었습니다.

그림 2. 액츄에이션 시스템 연결 및 통신

설계주기에 걸친 공통 테스트 플랫폼의 이점

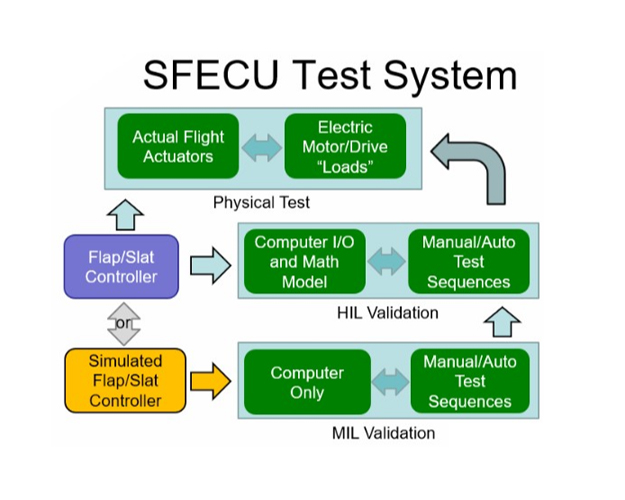

새로운 분산, 결정적, 동적(D3) 아키텍처에 투입된 선행적인 노력 및 투자는 앞으로 다가올 미래를 내다본 충분히 가치 있는 접근이었습니다. 부품의 전체 설계주기에서 진행되는 모든 테스트에 적용되는 공통 테스트 아키텍처를 표준화함으로써, 테스트를 최적화가 충분히 가능함을 확인할 수 있습니다. D3 아키텍처로 MIL (model-in-the-loop), SIL (software-in-the-loop) 및 HIL (hardware-in-the-loop) 테스트 등을 구현했습니다. 여기에는 하드웨어 및 소프트웨어 V&V 테스트 (오류 삽입), 수명주기 내구성 시험, 시스템 통합 실험실(Iron Bird) 테스트, 항공기 수준의 시스템 통합 테스트, 항공기 수준의 물리적 시스템 테스트를 포함하는 HLSTR, 성능, 내구성 및 피로 시험을 포함한 STR, Fly-the-box, 소프트웨어 기능, 소프트웨어 회귀, 시스템 및 자동 생산(ATP) 테스트, 좌측 총 하중에 기반한 단일 날개 및 "우측" 에뮬레이션 테스트를 포함한 물리적 테스트가 있습니다.

이러한 노력으로 몇가지 목표를 달성했습니다. 첫째, "요람에서 무덤" 테스트 아키텍처 및 다용도 테스터를 제공하는 단일 공통 테스트 플랫폼을 구축했습니다. 개발 , ATP, Iron Bird 테스트, SITS 테스트, 양산형 전자직 컨트롤러 테스트 및 양상형 기계식 하드웨어 테스트를 위한 전체 디자인 "V"에서 동일한 SFECU 장비를 사용했습니다. 둘째, 유지보수 및 재구성이 가능한 모듈형 하드웨어를 채택했습니다. 이제는 쉽게 시스템을 확장하고, 다른 시스템을 위해 재구성할 수 있고, 시스템 구성 요소를 연결하기 위한 물리적 배선이나 배관 공사를 하지 않아도 됩니다. 셋째, 통합하기 쉬운 개방형 소프트웨어 아키텍처를 갖추고 있습니다. 리플렉티브 메모리 아키텍처는 메모리 읽기 및 쓰기 방식으로 테스트 스탠드를 완벽하게 제어할 수 있도록 지원합니다. 이 아키텍처를 별도로 사용하거나 더 큰 테스트 시스템에 통합할 수 있으며, 시스템이 확장됨에 따라 더 많은 처리를 허용하는 분산 제어를 구현할 수 있습니다.

D3 아키텍처 세부 정보

D3 아키텍처는 최소한의 새로운 설계로 산업에서 잘 개발된 기술을 통합한 고도로 적응성이 뛰어난 모듈형 다목적 시험 솔루션입니다. 이 기술에는 NI CompactRIO 및 FPGA 하드웨어의 확장 기능을 기반으로 하는 분산 제어, NI C 시리즈 드라이브 인터페이스 모듈, Kollmorgen AKD 서보 드라이브 및 AKM 서보 모터를 사용하는 서보-전기 로드 컨트롤용 직접 인터페이스 등이 포함됩니다.

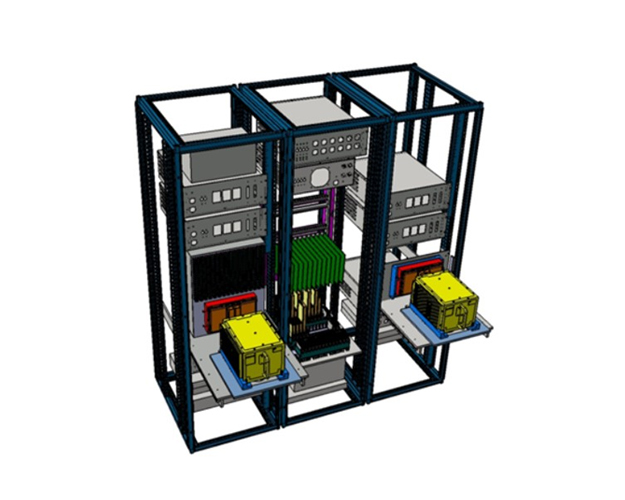

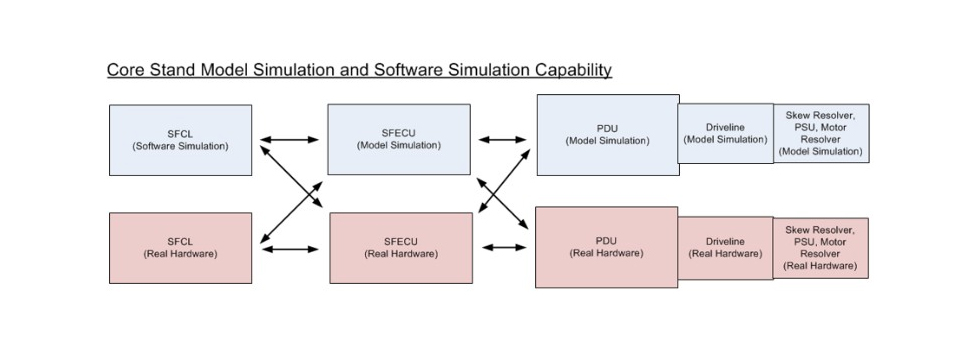

SFECU 테스트 장비는 모든 실제 컨트롤러와 실제 및 시뮬레이션 컨트롤러 조합을 포함하는 랙 장착형 플랫폼입니다. 컨트롤러가 하나만 설치된 경우 CAN 버스를 통해 다른 컨트롤러를 시뮬레이션 할 수 있습니다. 이 시스템을 사용하여 항공기를 구성하는 전자 기계 구성 요소를 시뮬레이션 합니다. 독점 시뮬레이션 툴을 사용하여 항공기 장애 모드를 시뮬레이션 할 수 있습니다. 이 장비는 자동화된 듀티 사이클 또는 특정 기능 테스트를 제공할 수 있도록 완전히 프로그래밍 가능합니다. 모든 경우에 시뮬레이션 하드웨어를 실제 하드웨어로 교체하거나 그 반대로 교체 할 수 있습니다.

이 테스트 랙 내의 하드웨어는 테스트 랙의 하위 섀시에 포함된 실제 항공기 하드웨어 또는 시뮬레이션 된 트렌스듀서로의 전환을 지원합니다. 테스트 랙에는 개별, 아날로그 및 전원 전압 및 전류와 더불어 항공기 컨트롤러와 교신하는 신호를 모니터링 하는 하드웨어가 포함되어 있습니다. 특히 이 테스트 랙에는 AC 및 DC 전원 제어 및 모니터링 섀시, 브레이크 로드 시뮬레이션, 스위칭 및 모니터링 섀시, 내부 DC 전원, 리졸버 시뮬레이션, 스위칭 및 모니터링 어셈블리, 이산 시뮬레이션, 스위칭 및 모니터링 어셈블리, ARINC 429 및 CAN송수신 어셈블리, 비상 정지 제어 및 모니터링 어셈블리, 신호 브레이크 아웃 어셈블리, 데이터 수집 어셈블리, 맞춤형 LRU 어댑터 어셈블리용 LRU 인터페이스, 무정전 전원 공급 장치가 있는 Windows 기반 PC 등이 있습니다.

테스트 랙은 전력 품질 테스트를 지원하기 하기 위해 공유 데스크톱 작업 공간 (휴먼-머신 인터페이스), 실제 비행 하드웨어 인터페이스, 외부 ARINC 429 소스 및 싱크 및 외부 AC/DC 전원 어셈블리에 외부 전기 인터페이스를 제공합니다.

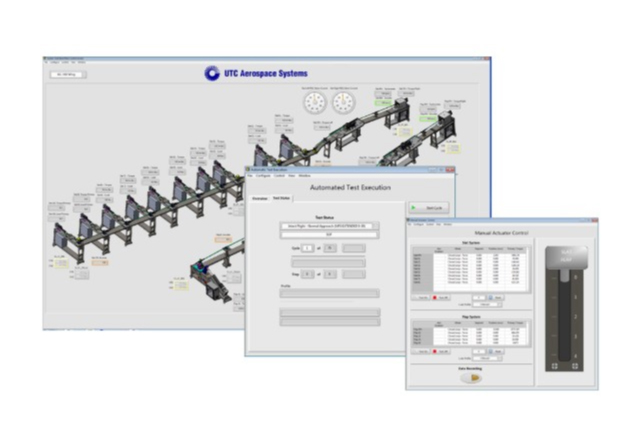

LabVIEW 기반 소프트웨어를 사용하여 SFECU 테스트 리그를 실행함으로써, 테스트 스탠드를 수동 및 자동으로 설정 및 작동할 수 있습니다. 또한 결정성 리플렉티브 메모리 데이터 버스를 통해 테스트 스탠드 기능을 제어 및 모니터링 할 수 있습니다.

다른 GUI 및 스탠드 구성에 사용

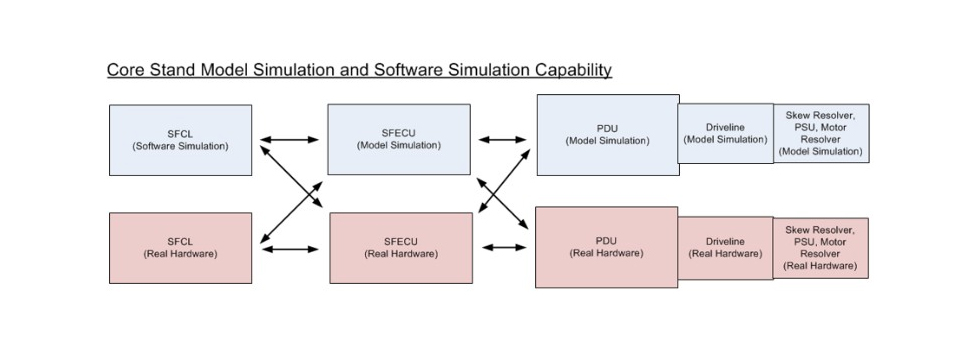

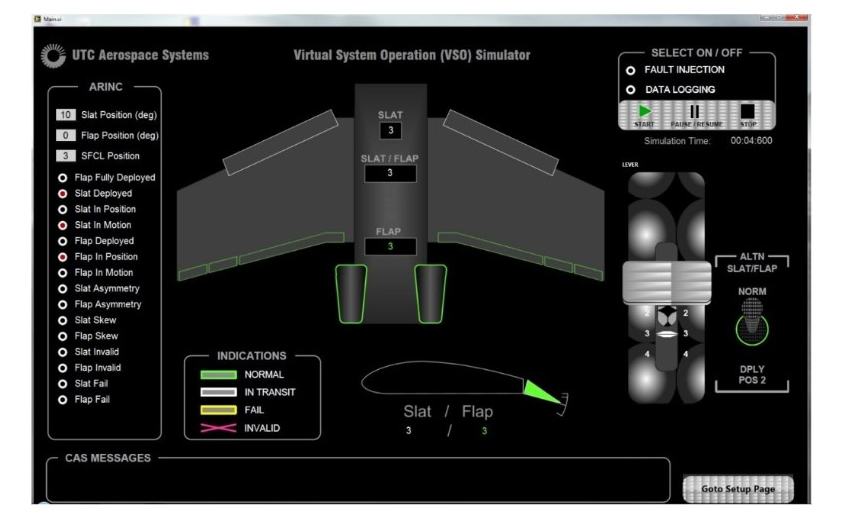

다양한 GUI 및 스탠드 구성을 지원하도록 소프트웨어를 맞춤화, 저장 및 재구성할 수 있습니다. 예를 들어, 슬랫 및 플랩 ECU SITS를 이용해 테스트 스탠드에서 실행되는 PDU 모델로 코어 테스트 스탠드를 사용할 수 있으며, 모든 트렌스듀서 및 개별 신호를 완벽하게 시뮬레이션 할 수 있습니다. SITS 조종석(비행 하드웨어)과 시뮬레이션을 사용하여 슬랫 플랩 제어 레버 명령을 슬랫 및 플랩 ECU 및 모델에 전송하여 시스템, 과속도, 저속도 및 기타 표면 결함을 역전시킬 수 있습니다. 슬레이트 및 플랩 ECU에 오류를 적용하여 엔진 표시 및 승무원 경고 시스템(EICAS) 논리를 검증 할 수 있으며, 모든 통신, 부하, 이산 신호 및 트렌스듀서를 시뮬레이션 할 수 있으므로 슬랫 및 플랩 ECU에 부착된 리그로 유지 관리 화면을 테스트할 수 있습니다. 슬랫 및 플랩 ECU ATP의 경우 SFCR을 사용하여 생산 설비가 실행되는 동일한 ATP를 실행할 수 있습니다. 회로 또는 비행 소프트웨어를 이용한 전체 시뮬레이션(Fly-the-Box 테스트)을 포함한 다양한 ATP 방법 중에서 선택할 수 있습니다. 또한 Python 스크립트를 실행하는 맞춤형의, 최소한 GUI 및 테스트 시퀀서를 활용하여 테스트를 자동화할 수 있습니다.

또한 D3 아키텍처는 ISTCR, 슬랫 및 플랩 ECU 복귀 서비스 (예: 래치 오류를 유발하는 오류 조건 진단), 로깅 및 표시 (리플렉티브 메모리 데이터 로깅 구성 유틸리티를 이용해 리플렉티브 메모리의 값을 200Hz 속도로 기록 가능), CAN 및 ARINC 데이터 로깅, 데이터 디스플레이 (항공기 GUI는 각 리졸버, 전류, 전압 등에 대한 판독값을 표시하며, 표준 사용자 정의 블록의 구성 요소를 기반으로 GUI 저장) 및 자동화 (TestStand, Python 또는 소켓 및 JSON 직렬화를 통한 언어 스크립팅, RFM에 액세스 할 수 있는 외부 응용 프로그램/시스템의 자동화, 컨트롤러를 실행하기 위한 자극 프로파일 매크로 레코딩과 플레이 백, 자동화된 소프트웨어 기능, 자동화된 ATP)를 통해 맞춤형 LabVIEW 코드를 생성할 수 있습니다.

그림 7. 이 유연한 아케텍처 화면은 시뮬레이션된 하드웨어와 실제 하드웨어간에 전환을 지원하기 위한 아키텍처를 어떻게 구성했는지 보여줌. 각 모듈은 리플렉티브 메모리를 통해 다른 모듈과 통신합니다.

UTAS 비용, 시간 및 노동 절감

NI의 분산 측정 및 제어 제품을 사용하여 테스트 재구성 시간을 수 주일에서 수일로 단축할 수 있었습니다. D3 아키텍처의 특징은 다음과 같습니다. 다목적(시스템, ATP 및 Iron Bird에 사용되는 동일한 로드 테이블. 개발, ATP, Iron Bird, SITS, ESIM에 사용되는 동일한 SFECU 리그)이고, 모듈식(하드 와이어링 또는 연결 배관 없음, 소프트웨어 및 하드웨어는 여러 항공기에 공통적으로 적용되는 설계에 따라 구축됨)이며, 통합이 용이(개방형 소프트웨어 아키텍처, 모든 언어로 스크립트 작성 가능, 테스트 스탠드를 분리 또는 통합 모드로 실행가능 하도록 지원하는 RFM 아키텍처)하고, 유지 보수가 가능(인쇄배선기판을 광범위하게 사용하여 전통적인 장비 구성 제거)하며, 미래지향적(특허 가능한 설계 보유)입니다.

다양한 프로젝트 및 항공기 아키텍처의 HIL, V&V, 시스템 통합 및 생산 테스트 요구 사항을 해결하기 위한 공통 테스트 플랫폼을 개발함으로써, 테스트 장비 개발 시간을 단축하고 미래의 요구 사항(디지털 테스트 랩 등)에 대처할 수 있게 되었습니다. 새로운 플랫폼을 활용함으로써, 수개월이 걸리던 개발 시간을 단축하고 수십만 달러의 비용을 절감하는 것은 물론, 테스트 랩 노동 시간도 줄일 수 있었습니다. 전체 테스트 랩이 일련의 모바일 공통 프런트 엔드 상에서 구동할 수 있도록 지원하는 아키텍처를 완성하였습니다. 이러한 방식으로, 하나의 기계적 테스트 베드에서 단일 기능 용도로 설계된 고정된 전자 장치의 노화 문제를 해결하였습니다. 이제 우리는 이렇게 완성된 아키텍처를 일상 기술 및 비즈니스 시스템에 접목하여, 완전히 자동화된 테스트 랩을 완성하기 위해 노력하고 있습니다. 완전 자동화된 테스트 랩에서는 인건비 등에 대해 걱정하는 일은 없을 것이고, 결과적으로 혁신을 위한 투자가 가속화될 것입니다.

필자 정보:

Scott Christensen

Collins Aerospace